Introduction :

Origine des Matériaux de construction :

L'histoire des matériaux de construction, comme celle de la métallurgie, de la verrerie, des matériaux céramiques, remonte à plusieurs millénaires. Son apparition précoce et son développement sont liés aux ressources offertes par la géologie, notamment aux matières premières nécessaires à ces premières manifestations de l'industrie humaine, qui doivent être largement disponibles, peu onéreuses, faciles à exploiter et à transporter. Ces matières premières consistent principalement en matériaux dits de "carrière": pierres et granulats, sables, calcaires, argiles, gypses, feldspaths,… qu'ils soient exploités à l'air libre ou en souterrain. En effet, d'après les codes miniers qui se sont succédés, sont considérés comme matériaux de carrière toutes les substances qui ne figurent pas explicitement sur la liste des matériaux de mine, lesquels comportent essentiellement les minerais métalliques et quelques autres minéraux comme le sel, le soufre, la fluorine. Ainsi, il peut exister des mines à ciel ouvert et des carrières souterraines.

L'obtention des matériaux de construction :

Elle exige une transformation plus ou moins complexe des matières premières extraites du sol. Cette transformation peut être obtenue par simple traitement physique :

- façonnage, taille → pierres, blocs, moellons.

- Broyage, séparation granulométrique → granulats, sables, graviers, charges fines.

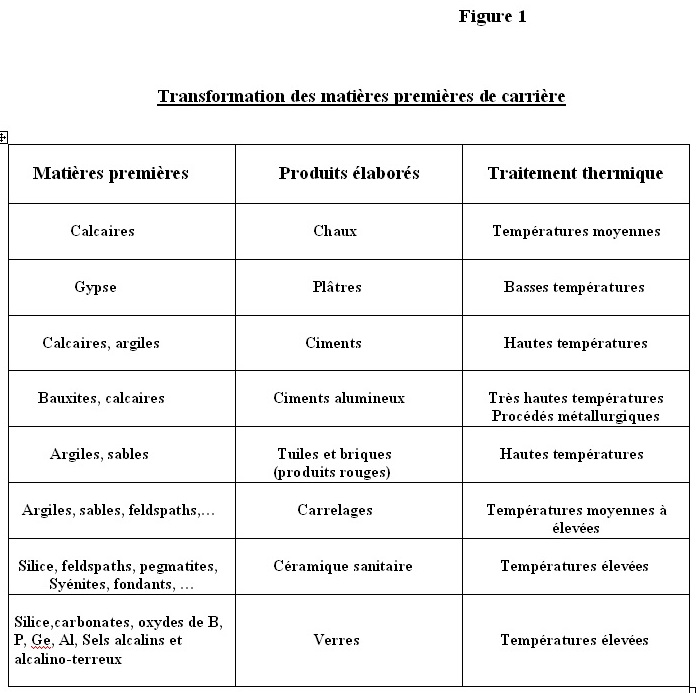

Elle peut être aussi physique et chimique, conduisant à des produits de nature différente de celle des matériaux initiaux et possédant des propriétés originales ( propriétés rhéologiques régissant la mise en œuvre, affinités chimiques, propriétés mécaniques). La figure 1 résume les aspects les plus caractéristiques de ces transformations.

Selon une autre approche, on peut distinguer :

- Les matériaux solides utilisés en l'état : éléments montés à sec, ou cimentés (pierres, moellons, briques), ou assemblés mécaniquement (tuiles). Plus récemment, ces éléments ont pu être assemblés par collage, vissage, fixation mécanique ( matériaux préfabriqués, éléments sanitaires, verres ).

- Les matériaux utilisés en pâte ( chaux, plâtres, ciments et bétons) le plus souvent mélangés à des granulats et à des produits d'addition: ce sont les liants de construction. Longtemps considérés comme des "colles à cailloux", ils le sont toujours pour certains d'entre eux (chaux, ciments). On ne peut donc étudier les liants qu'en considérant les granulats de toute nature auxquels ils sont associés.

Ce sont surtout les liants et leurs additions qui retiendront notre attention, les autres matériaux (céramiques, verres,…) demandant des études spécifiques dépassant les limites de notre sujet.

Histoire des matériaux et liants de construction de l'Antiquité au Moyen-Age inclus :

Evolution au cours de la Préhistoire :

2.11 – Protohistoire :

- Les maçonneries sans liant, les murs de pierre sèche ont été utilisés depuis la plus haute antiquité , non seulement pour les constructions populaires (bories provençales, murs de soutènement et de clôture), mais aussi pour les constructions monumentales (Egypte, Moyen Orient) et jusqu'à des périodes beaucoup plus récentes en Amérique centrale et du Sud où de nombreux vestiges de murs cyclopéens sont toujours visibles. Les figures 2,3,4, illustrent quelques exemples péruviens de ce type de construction.

L'utilisation de blocs liés à l'argile ou de briques crues en argile seule (adobe) ou mélangée à des matières végétales (pisé, torchis) s'est répandue dans de très nombreux pays et notamment en Europe au moins jusqu'à la seconde moitié du moyen âge. Cela n'a pas empêché que des progrès aient pu être introduits par diverses civilisations, à des époques parfois fort anciennes.

2.12 – L'Egypte ancienne :

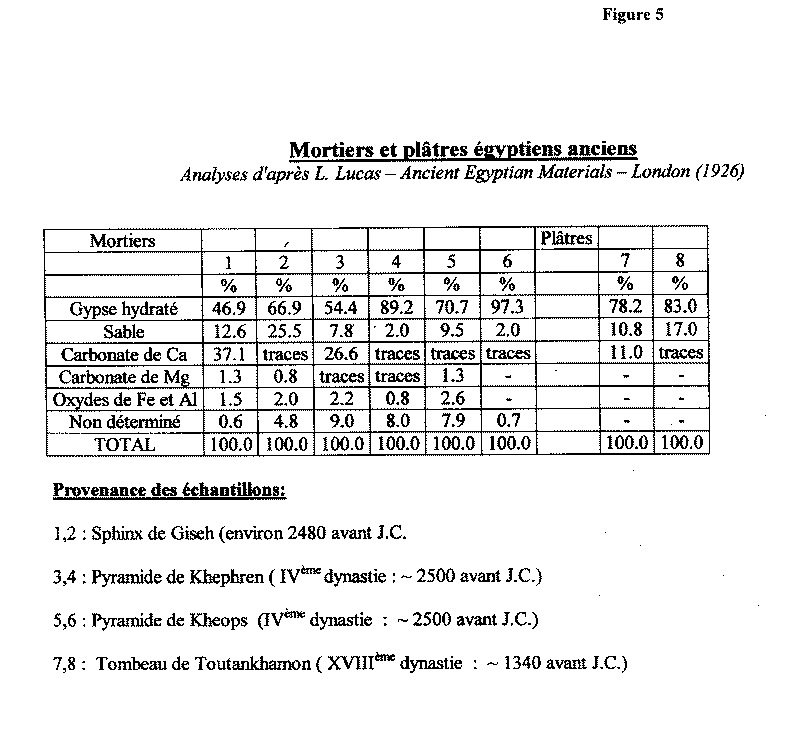

L'utilisation de plâtre grossier issu de gypse impur en tant que liant cimentant les blocs des pyramides a été introduite dès la IVème dynastie ( 2590 à 2510 avant J.C.), correspondant à l'époque de la construction des pyramides de Khéops, Kephren et Mikerinos).

La figure 5 expose les résultats d' analyses de mortiers et d'enduits de gypse effectuées sur des échantillons anciens.

2.13 – Babylone, Assyrie :

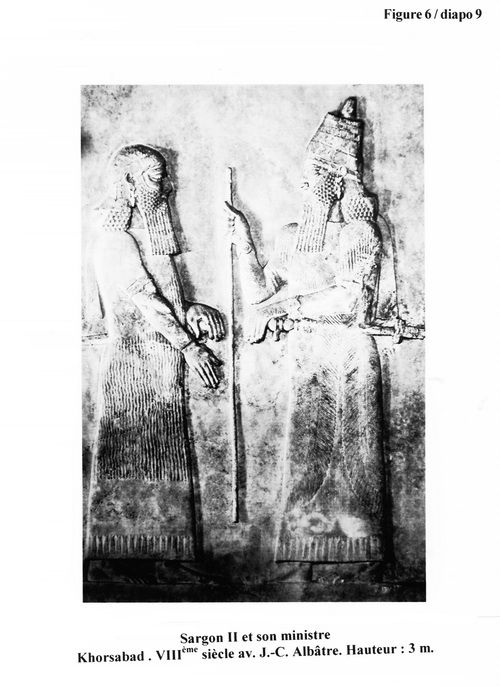

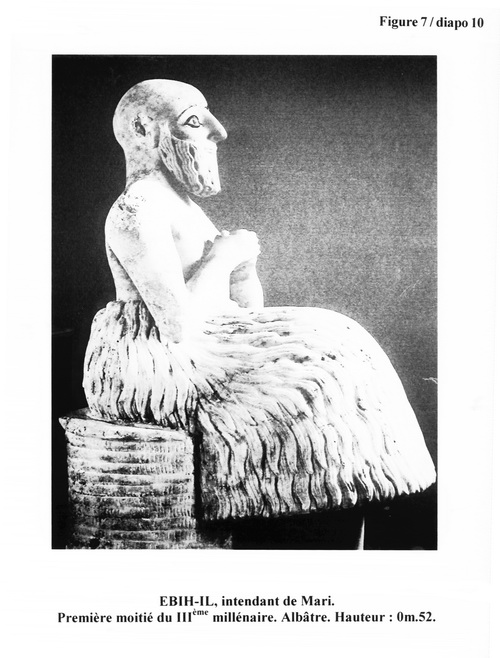

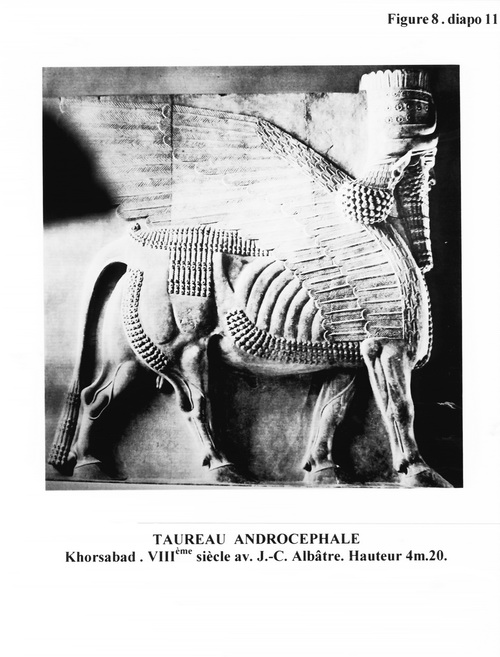

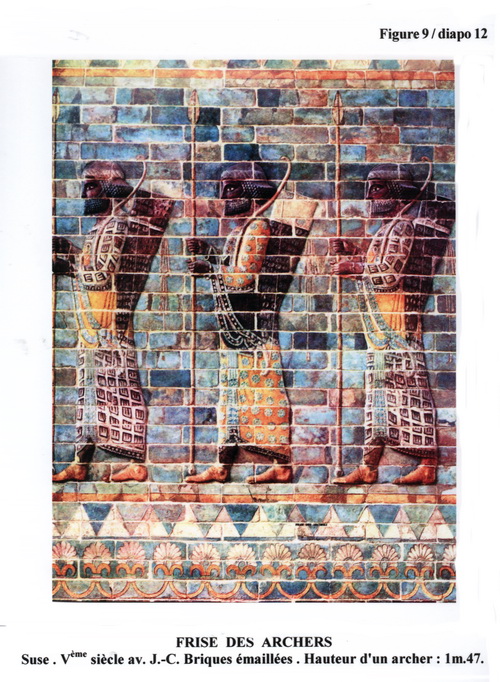

Outre l'utilisation de blocs monumentaux appareillés , enduits ou non, réalisés en calcaire, en albâtre gypseux ou quelquefois en grès (figures 6, 7, 8), ces civilisations ont introduit l'utilisation de briques liées au bitume et l'emploi de briques recouvertes d'émaux céramiques destinées à la réalisation d'éléments monumentaux de décoration. La " frise des archers" (figure 9) élevée à Suse au Vème siècle avant J.C. en constitue un exemple célèbre.

2.14 – La Grèce :

Les grecs furent les premiers constructeurs à utiliser la chaux. On leur doit également les premiers essais de pouzzolanes.Ce sont des roches volcaniques (celles de Santorin par exemple), généralement poreuses, qui manifestent une affinité particulière pour la chaux et confèrent à celle ci des propriétés d'hydraulicité, en leur conférant la capacité de faire prise et de durcir sous l'eau.

2.15 – L'époque romaine :

poursuivant les progrès réalisés par les grecs, les romains développèrent l'utilisation des pouzzolanes (terre de Pouzzole) et précisèrent la distinction entre chaux grasse (ne durcissant pas sous l'eau) et chaux hydraulique, ce qui permit la réalisation des premiers grands ouvrages hydrauliques : Pont du Gard, ports (I.er siècle après J.C.) Les connaissances acquises n'étaient cependant qu'empiriques et il fallut des siècles, comme on le verra, pour comprendre le rôle exact des pouzzolanes dans l'acquisition de l'hydraulicité.

Evolution au cours du Moyen Age :

Cette époque se caractérise par la mauvaise qualité des liants et le peu de progrès réalisés dans leur évolution. En revanche, des progrès spectaculaires furent obtenus dans l'art de la taille et de l'assemblage des pierres , dans la connaissance de leurs propriétés mécaniques et de leur résistance aux intempéries. Cette évolution permit l'essor de l'"époque des cathédrales", caractérisée par des structures architecturales autoportantes, mettant en évidence l'importance de la clé de voûte. Les liants n'interviennent que pour la réalisation des joints, généralement minces, auxquels il n'est demandé qu'une faible résistance mécanique. Durant cette période et au moins jusqu'au XIème siècle, la construction rurale demeure le plus souvent en bois et en torchis avec quelquefois des fondations de pierres assemblées. A partir du Xème- XIème siècles, l'émergence de le la société féodale fit apparaître les châteaux , faisant appel aux techniques d'appareillage des pierres, non jointoyées ou utilisant des joints minces.

Evolution des ciments aux temps modernes :

3.1- Epoque des essais empiriques : ( XVIIIème siècle et début du XIXème siècle).

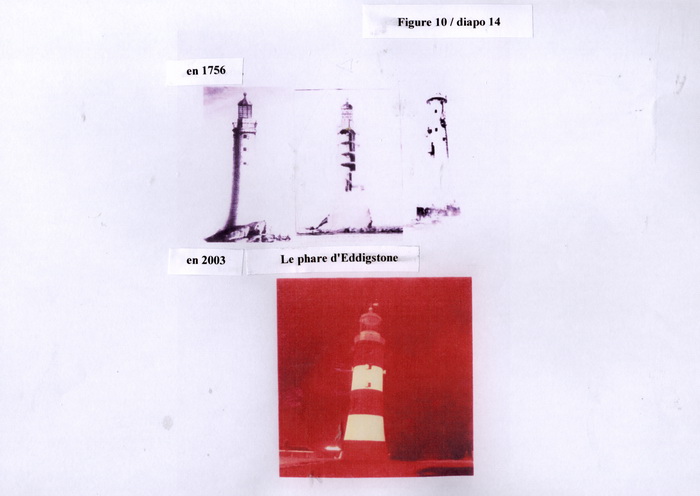

Les progrès devinrent surtout sensibles à partir du milieu du XVIIIèmesiècle, par l'amélioration des procédés de cuisson permettant l'élaboration des chaux hydrauliques et par la recherche empirique des meilleures propriétés hydrauliques en fonction de l'origine de la chaux . Les chaux issues de calcaires tendres et impurs, comportant des proportions importantes d'argiles et de tufs s'avérèrent systématiquement meilleures que les chaux issues de calcaires durs et relativement purs. Un début de réponse à la question : Pourquoi certaines chaux sont hydrauliques et d'autres pas? était ainsi entrevu, par le fait qu'une chaux hydraulique ne peut être obtenue qu'à partir d'un calcaire contenant une forte proportion de matière argileuse. La présence de gypse serait plutôt défavorable à la qualité, tandis que le tuf pouzzolanique serait très avantageux. John Smeaton connaissait les propriétés de ces produits et le bon renom des calcaires de sa région de Cornouailles, ce qui lui permit de mettre au point les meilleures chaux, destinées à la construction (1756) du magnifique phare d'Eddystone, près de Plymouth (Devon), demeuré célèbre((figure 10). On pourrait également citer le phare français de Cordouan, situé à l'embouchure de la Gironde, construit en plusieurs étapes de 1719 à 1790 pour remplacer plusieurs générations d'ouvrages plus anciens. Les liants utilisés acquéraient progressivement de la dureté, égales aux meilleures pierres de Portland en solidité et durabilité.

Les observations de Smeaton ont été confirmées vers 1780 par Higgins, Bergmann, puis par J. Parker (1796) qui obtint d'excellents ciments hydrauliques à partir de nodules (septarias) issus des couches tertiaires du Kent. Ce ciment fut nommé "ciment romain", à cause de sa ressemblance (couleur et propriétés) avec les ciments antiques obtenus par mélange de calcaire et de pouzzolane . On tenta d'ailleurs de l'imiter, notamment en mélangeant à cru le calcaire avec de vieilles tuiles et des briques broyées qui donnèrent des produits sensiblement de la même couleur que le ciment romain populaire et souvent de qualité aussi satisfaisante.

En conclusion, les essais empiriques de cette époque ont permis de mettre en évidence la nécessité de la présence de matières siliceuses pour la réalisation de liants hydrauliques, mais il restait à optimiser les mélanges calcaires/argiles ou schistes, en faisant varier les proportions, de manière à obtenir les meilleurs résultats possibles.

Ce fut la grande affaire de l'ingénieur français L.-J. Vicat (1818) qui introduisit dans cette recherche des essais beaucoup plus scientifiques en explorant systématiquement des mélanges artificiels de roches argileuses et de calcaires, ce qui a permis de faire varier à volonté les proportions tout en maintenant les propriétés du produit sous contrôle rigoureux. On put ainsi évaluer la proportion de silice nécessaire pour passer de la chaux vive ordinaire à la chaux hydraulique. Vicat reconnut aussi que la présence de quantités considérables de magnésie, d'alumine, d'oxyde de fer pouvaient participer à l'augmentation de la valeur hydraulique.

En s'intéressant par ailleurs aux procédés de cuisson, Vicat reconnut deux méthodes de préparation de la chaux hydraulique:

- le meilleur procédé consistait à mélanger de l'argile en proportions définies avec une chaux déjà décarbonatée, puis à calciner le mélange. Le produit final était appelé "chaux artificielle à double cuisson".

- Une méthode moins coûteuse et un peu moins satisfaisante (mais pouvant être améliorée par broyage et mélange), consistait à mélanger l'argile avec un calcaire broyé, avant cuisson.

Des essais et des conclusions analogues à ceux de Vicat furent établis à la même époque par le hollandais J. John.

Divers procédés de cuisson furent mis au point selon ces principes et expérimentés, par Vicat d'abord, puis par J. Frost et surtout par J. Aspdin qui, le premier, fabriqua en 1824 un produit nommé " ciment Portland".. Cependant, les proportions des mélanges argile/chaux ainsi que la température de cuisson (en principe pas plus élevée que dans un four à chaux) n'étaient pas précisées. Le procédé Aspdin, fournissant un produit réputé, resta donc entouré de mystère durant plusieurs dizaines d' années. Mais les travaux acharnés de techniciens et d'industriels I.-C. Johnson (1845-1911), R. Lesley, D. Saylor (1871) levèrent peu à peu le voile. Une industrie cimentière se développa à cause des besoins créés par la construction de grands ouvrages hydrauliques, aux Etats-Unis d'abord ( grand canal Erié, écluses, ports, aqueducs) , puis en Europe (Belgique, Allemagne, France) vers 1855 (construction du canal de Suez, qui marque l'essor de la Société Pavin de Lafarge). Dès lors, la production s'accroît rapidement, passant aux E.U. de 92.000 barils (1 baril = 170,7 kg) vers 1860 à 331.500 barils en 1890.

3.1– L'approche de la connaissance scientifique des ciments :

- Les années 1880/1885 marquent le début d'une période de progrès basés sur des expériences véritablement scientifiques . En France, les artisans de ce progrès furent Candlot et surtout H. Le Chatelier dont les résultats scientifiques ont d'abord été publiés en 1897, et donnèrent lieu à des applications industrielles parues en 1903 (Recherches expérimentales sur la constitution des mortiers hydrauliques). Les recherches de Le Chatelier, capitales pour la connaissance des ciments, ont concerné divers thèmes,dont :

- l'étude de la cuisson de la chaux.

- L'étude synthétique des sels calciques : silicates, aluminates , ferrites de chaux.

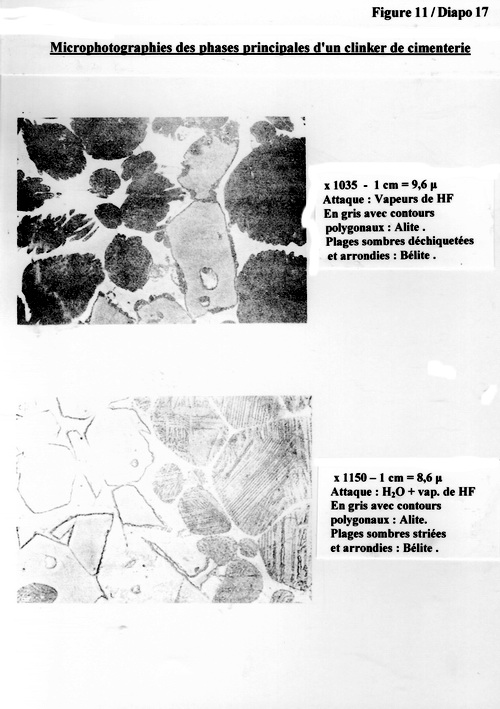

- L'étude microchimique des ciments (anhydres et hydratés) , dont les applications sont toujours fort utiles pour l'identification des phases présentes dans les produits.

Fabrication et emploi des ciments ( Composition et cuisson, Prise et durcissement, Causes de destruction et procédés d'essais).

Les conséquences pratiques de ces travaux intéressent tous les aspects de la fabrication des ciments:

Dans le domaine de la composition des mortiers hydrauliques, les ciments sont constitués de mélanges naturels ou artificiels comportant 21 à 27% d'argile additionnée de calcaire, dont le broyage est nécessaire. L'obtention de ciments à prise lente demande une température de cuisson plus élevée. La fabrication des chaux hydrauliques demande des mélanges moins riches en argile ne nécessitant pas de broyage; les températures de cuisson sont plus basses. Les chaux hydrauliques s'éteignent comme la chaux grasse, mais s'en distinguent précisément par leurs propriétés d'hydraulicité (cf. plus haut la définition de ce terme). Leur prise est plus lente et leur dureté moins élevée que celles des ciments. Les mortiers de pouzzolanes(cf. plus haut) sont des mélanges de pouzzolanes broyées et de chaux grasse éteinte.

Dans le domaine de la cuisson, si l'obtention des chaux grasses ne nécessite que des températures de l'ordre de 950° C., la préparation des ciments à prise lente demande des températures de l'ordre de 1350° C. La matière atteint alors le stade d'une fusion pâteuse, s'agglomère en boulettes qui quittent le four et subissent immédiatement une trempe à l'air qui a pour effet de "figer" la composition chimique et minéralogique du produit. Ce procédé dit " de clinkérisation", conserve donc à température ambiante la structure acquise au degré le plus élevé de la cuisson. Nous y reviendrons à propos de la fabrication des ciments. En conclusion :

- Les ciments à prise rapide et les chaux hydrauliques demandent des températures moins élevées.

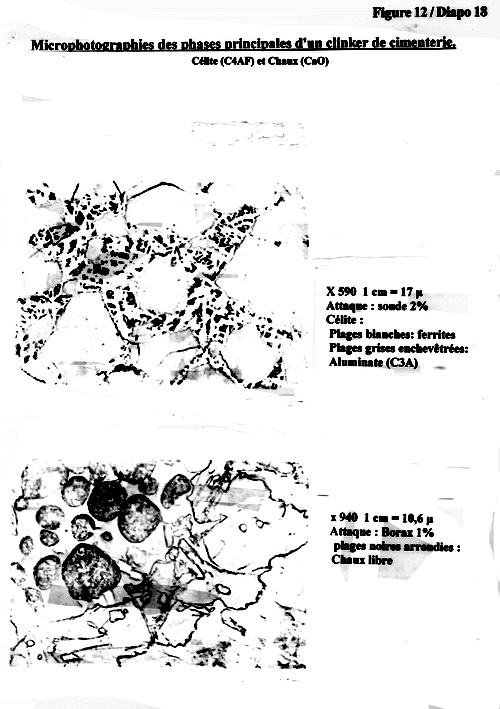

- L'identification des principaux composés constituant les ciments anhydres s'effectue par des déterminations microchimiques et des examens microscopiques. On y observe plusieurs silicates de chaux, dont les silicates tricalcique (C3S) et bicalcique (C2S) (figures 11, 12 ), plusieurs aluminates, dont l'aluminate tricalcique (C3A) et des ferrites de chaux, dont l''aluminoferrite tétracalcique (C4AF). Les ciments hydratés sont essentiellement constitués de silicates et d'aluminates hydratés nettement cristallins, donc aisément identifiables par les techniques chimiques et microscopiques.

En résumé, on comprendra d'une part que la recherche des propriétés optimales des ciments et de leur régularité demande un parfait contrôle de la cuisson. D'autre part, les méthodes d' essai issues des recherches de Le Chatelier permettent de définir avec précision l'identification des phases anhydres dans le clinker et la composition des phases hydratées des ciments . Ces possibilités contribuent également au maintien de la régularité des produits.

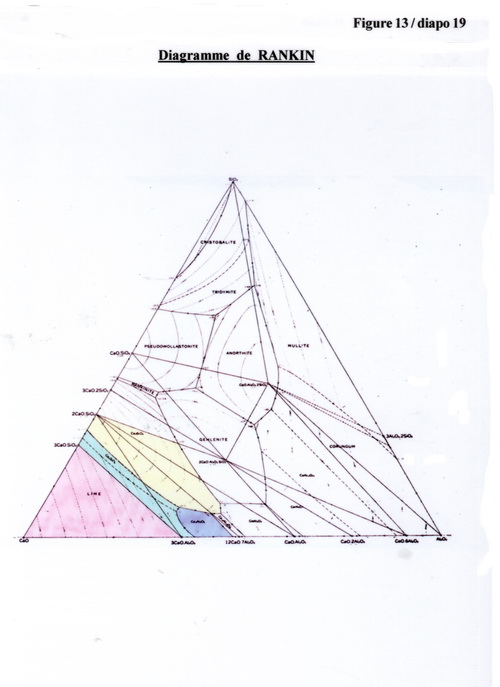

- A partir de 1906, ont été entreprises des études plus rationnelles des diagrammes d'équilibre des phases dans les systèmes chimiques complexes. Ces travaux intéressaient au premier chef la chimie des ciments, d'abord par la connaissance du diagramme silice-alumine-chaux ( SiO2 –Al2O3 –CaO), puis par la connaissance de systèmes plus complexes contenant de la magnésie, du fer, du titane, des éléments alcalins. Ces études entreprises d'abord aux Etats-Unis, ont demande à l'origine un nombre considérable d'essais et mobilisé un grand nombre de chercheurs puisqu'il s'agissait d'explorer le plus grand nombre possible de points des diagrammes étudiés. Dans chaque cas, il fallait réaliser soigneusement les mélanges des compositions retenues, leur faire subir le traitement thermique choisi, les tremper, les broyer et les analyser. Ce travail représentait des milliers d'essais. Aussi, Rankin et son équipe ont-ils acquis la célébrité pour avoir consacré près de vingt ans à l'étude des systèmes silice-chaux et chaux-alumine, puis silice-alumine-chaux . A la génération suivante, les progrès de la thermodynamique et de la cinétique chimiques et le développement des techniques d'investigation modernes (détermination des structures par diffraction des rayons X, analyse élémentaire et dosage des éléments par microsonde électronique,…) ont beaucoup simplifié le travail, notamment en définissant par le calcul les domaines de stabilité des principales phases, ce qui réduisait les essais à un nombre limité de contrôles. Le diagramme de Rankin a donc été révisé et complété à plusieurs reprises depuis son origine (Keil, Sosman et Andersen), sans que son intérêt ait été amoindri (Figure 13). Les résultats de ces recherches ont permis :

- de préciser les propriétés des ciments en fonction de la composition des matières premières et d'optimiser les mélanges, rendant utilisables des produits naturels jugés jusque-là difficiles à employer.

- de définir l'influence de la température sur les équilibres et la composition des phases.

- d'établir un contrôle accru des matières crues et calcinées, grâce au progrès des méthodes d'essai.

- de diversifier les qualités de ciments.

Fabrication des ciments :

Elle comporte les étapes suivantes :

1 – Extraction et éventuellement transport des matières premières. Ces produits sont par nature pondéreux, d'où l'intérêt de réduire la distance entre le lieu d'extraction et l'usine de traitement, et de réduire la proportion des matières inutilisables ( découvertes,…). Ces impératifs sont d'ailleurs communs à beaucoup d'industries extractives et n'interviennent pas directement dans la fabrication des ciments.

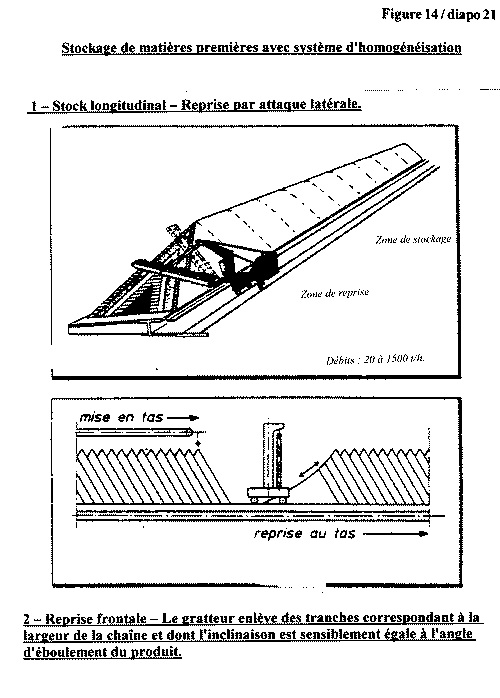

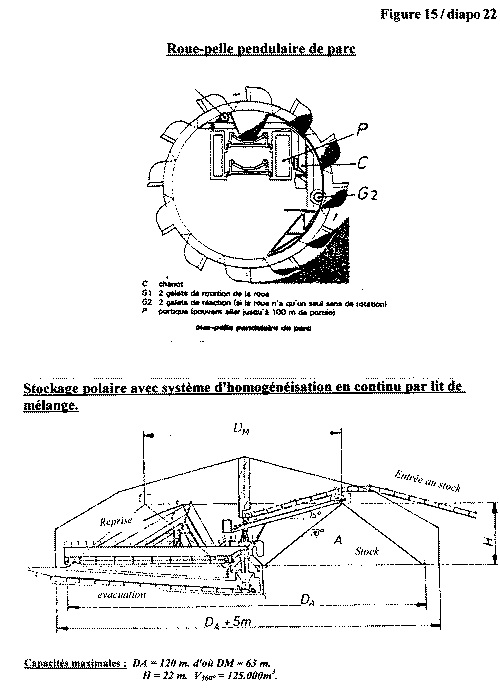

2– Préparation des crus. Cette opération demande une homogénéisation parfaite pour assurer une composition régulière, d'où la nécessité d'un contrôle poussé. Cette préparation a longtemps été effectuée par voie humide; dans des délayeurs de grande capacité. L'opération était en général très satisfaisante, mais coûteuse, à cause de la grande quantité d'énergie nécessaire à l'évaporation de l'eau de délayage. Aussi, la préparation par voie humide a-t-elle été rapidement remplacée par des procédés d'homogénéisation par voie semi-humide (granulation), puis par voie sèche, à partir du "premier choc pétrolier" (1973) . Cette évolution importante a entraîné la mise au point de systèmes de préhomogénéisation et d'homogénéisation aujourd'hui universellement adoptés (Figures 14, 15 ). Cela a également provoqué, comme nous le verrons, une profonde évolution des techniques de cuisson.

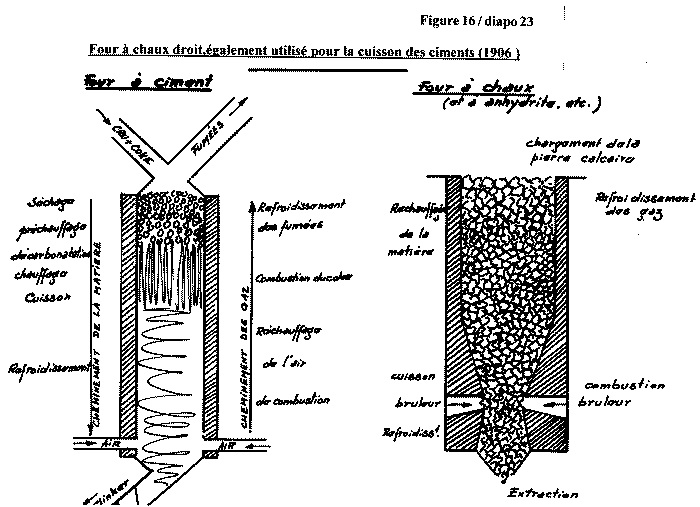

3- Cuisson. Les premiers fours utilisés étaient des fours droits assez semblables à ceux utilisés pour la fabrication de la chaux (Figure 16 ).

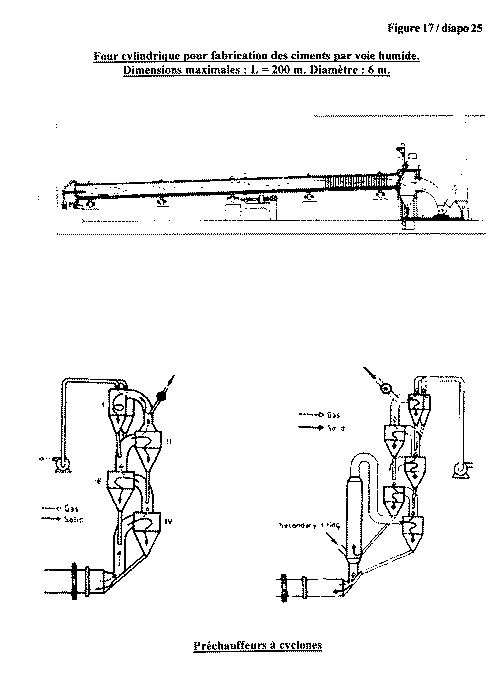

Mais la cuisson des ciments à prise lente a rapidement nécessité des fours susceptibles d'atteindre des températures bien plus élevées :1350-1450°C., voire davantage. Les appareils choisis était dans la plupart des cas des fours rotatifs cylindriques pouvant atteindre de très grandes longueurs (jusqu'à 200 mètres) et normalement divisés en trois sections (Figure 17 a ) : une section de déshydratation, située en amont du four, du côté recevant le cru sous forme de bouillie ou de granules humides, circulant à contre-courant des gaz chauds issus du foyer; une section de décarbonatation chauffée à des températures de l'ordre de 900-950°C. permettant la transformation des calcaires en chaux; une section située à l'approche du foyer pouvant atteindre les températures de 1350-1450°C. nécessaires à la combinaison de la chaux et des matières siliceuses. Il va de soi que cette dernière section devait être revêtue intérieurement de briques réfractaires pour protéger l'enveloppe métallique du four. La construction et la maintenance de tels monstres représentaient évidemment des coûts extrêmement élevés. Les fours de cuisson par voie sèche sont conçus d'une tout autre manière (Figure 17b) .

La première partie de la cuisson (élimination de l'humidité résiduelle et décarbonatation) s'effectue dans une tour verticale constituée par un empilement de cyclones. La température des gaz utilisés à ce niveau (950°C. maximum) ne nécessite pas de protection particulière des aciers constituant les parois des cyclones. En revanche, la partie aval de l'installation, représentant la zone de clinkérisation, est toujours constituée d'un four rotatif briqueté, mais dont la longueur est beaucoup plus courte de celle des fours de cuisson en voie humide (maximum 60 m.). La mise au point de cette nouvelle génération de fours a posé d'importants problèmes techniques, aujourd'hui en grande partie résolus. On a craint d'abord une ségrégation possible entre argile et calcaire dans les préchauffeurs, puisque les cyclones sont précisément utilisés dans de nombreux cas pour trier des particules. Dans le cas des ciments, la poudre reste heureusement homogène, sans doute du fait que l'argile et le calcaire ont des densités très voisines (2,70 g/cm3 ). De plus, la conception du matériel (vitesse des gaz et débit de matière) évite tout risque de ségrégation. D'autre part, l'utilisation des cyclones tend à générer un volume important de poussières. Il a donc fallu perfectionner leur traitement au moyens de filtres adaptés : filtres à manche et surtout électrofiltres, maintenant universellement employés et dont le rendement atteint 99%, mais qui représentent un investissement très important.

4– Refroidissement. La "trempe du clinker" s'effectue dès la sortie du four dans des refroidisseurs à grille ou à ballonnets. La vitesse de trempe a une influence sur les propriétés du clinker, en fixant la proportion de phase vitreuse dans le produit partiellement refroidi. Mais quel que soit le procédé de fabrication, le clinker trempé est encore chaud ( au moins 600°C.) lorsqu'il est introduit dans l'installation de broyage.

5– Broyage. Le clinker doit être broyé très finement et très régulièrement, en lui ajoutant environ 5% de gypse pour contrôler la prise des aluminates, qui pourraient perturber la prise du ciment. L'opération s'effectue dans des broyeurs à boulets, cylindres horizontaux chargés à moitié de boulets d'acier et tournant rapidement (20 t/min.). Le clinker , réduit à la dimension du micron , atteint encore une température de 160°C., ce qui nécessite l'arrosage extérieur des broyeurs. Le broyage est une opération délicate et coûteuse, le rendement énergétique des broyeurs à boulets étant déplorable. Aussi tente-t-on actuellement de les remplacer par des broyeurs verticaux à meules, plus économes en énergie.

6 – Apport de produits d'addition. Outre le gypse, divers éléments minéraux peuvent être mélangés au clinker lors de la phase de broyage, en vue d'obtenir des ciments spéciaux. Ces ajouts sont notamment :

- le laitier de hauts fourneaux (résidus de la sidérurgie).

- Les cendres volantes de centrales thermiques.

- Les charges calcaires fines.

- Les pouzzolanes naturelles ou artificielles.

La plupart de ces éléments minéraux permettent d'améliorer les propriétés des ciments, en se combinant à la chaux.

3.31 – Phases habituellement présentes dans les ciments :

Outre les quatre phases principales déjà signalées, qui sont :

- (CaO)3 (Al2O3) ou Aluminate C3A;

- (CaO)2 (SiO2) ou C2S ou Bélite;

- (CaO)4 (Al2O3)(Fe2O3) ou C4AF ou Aluminoferrite;

on peut trouver:

- du sable, de la silice SiO2

- du calcaire CaCO3 non combiné;

- de la chaux libre CaO, dont la proportion dans le clinker doit être normalement inférieure à 2%, mais qui augmente lorsque la température du four baisse;

- du gypse CaSO4 . 2H2O;

- du périclase MgO;

- de l'hydroxyde de calcium Ca(OH)2 ou Portlandite provenant de l'hydratation de la chaux libre.

3.32 – Les différents ciments :

Les ciments sont actuellement classés en cinq grandes familles et 27 variantes principales définies par la norme EN-197-2000.Ces familles sont :

- le ciment Portland, noté CEM I;

- le ciment Portland composé, noté CEM II,

- les ciments de hauts fourneaux, notés CEM III,

- les ciments pouzzolaniques, notés CEM IV,

- les ciments au laitier et aux cendres ou ciments composés, notés CEM V,

- le ciment blanc, différent des précédents par sa composition chimique et la méthode de fabrication. Ce sont des sortes de chaux lourdes à prise lente, exemptes d'oxydes de fer et destinées à la fabrication de carreaux de ciment ou de moulages.

3.4– Economie du ciment :

L'investissement pour une installation de 1 Mt est de l'ordre de 150 M. d'euros, ce qui représente le chiffre d'affaire de l'installation pendant 3 ans,

chaque tonne de ciment produite requiert l'équivalent de 60 à 130 kg de fuel, ou une moyenne de 110kWh.

Une usine moderne d'un million de tonnes de capacité emploie moins de 150 personnes.

Le coût du transport par route équivaut au coût du produit au delà de 300 km (25 km de charge utile par camion) et limite donc le rayon utile de l'acheminement terrestre. Cette contrainte fait du marché du ciment un marché régional. Cependant, le moindre coût du fret maritime en regard des volumes transportés(bateaux de 35 000 tonnes) permet des échanges intercontinentaux .Par tonne transportée, il est moins coûteux de faire traverser l'Atlantique à une cargaison de ciment que de la déplacer de 300 km par voie routière.

Bien que le ciment soit produit à partir de matériaux naturels locaux, différents selon les régions, le produit fini répond aux mêmes standards.

Dans les pays occidentaux, la demande en ciment du marché a fortement augmenté au cours du XXème siècle pour répondre à l'urbanisation croissante. Depuis la fin de la seconde guerre mondiale, la consommation des pays industrialisés a été multipliée par un facteur de 6 à 8, jusqu'au choc pétrolier de 1975. Depuis, les marchés occidentaux dits matures ont décru de 20 à 40 %, les besoins en infrastructures lourdes ayant été comblés et remplacés par de la consommation d'entretien.

3.5– Autres types de liants :

Les ciments alumineux : mis au point en 1908 par J. Bied, directeur scientifique des ciments Lafarge,

sont essentiellement constitués d'aluminates de calcium, alors que les ciments Portland sont à base de silicates. Les aluminates ne libèrent pas de chaux en cours d'hydratation , ce qui confère au béton d'autres propriétés, notamment : une prise rapide, une résistance chimique élevée, une résistance élevée à l'usure; une résistance aux températures élevées, une accélération de la prise par temps froid. Pour ces raisons, les ciments alumineux furent d'abord utilisés durant la première guerre mondiale pour la réalisation de plates-formes d'artillerie, mais ne se développèrent véritablement qu'à partir de 1918.

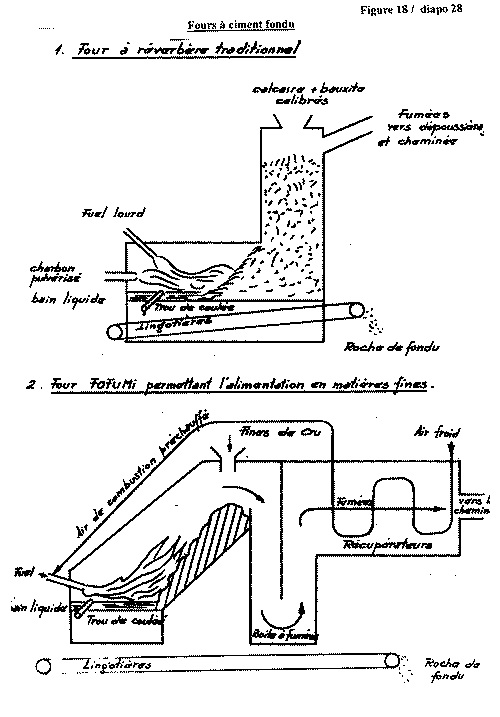

Les matières premières utilisées pour la fabrication des ciments alumineux sont surtout la bauxite (Al2O3), contenant plus ou moins de (Fe2O3) et la chaux. Les méthodes de fabrication s'apparentent davantage à celles de l'industrie sidérurgique qu'à celles du ciment Portland.

Les fours utilisés sont des fours "à réverbère" ( Figure 18 ) dans lesquels le mélange est fondu, puis coulé dans des lingotières dans lesquelles la roche se fragmente par le retrait accompagnant le refroidissement avant d'être broyée.

Les ciments prompts : Techniquement, il s'agit de chaux éminemment hydrauliques obtenues par la cuisson à 900°C. de calcaires contenant de 23 à 30% d'argile et dont la prise s'effectue en dix ou vingt minutes. Le plus souvent, ces ciments proviennent de la simple cuisson d'une roche ayant naturellement les bonnes proportions de calcaire et d'argile. A la sortie du four, la pierre reste quelques temps à l'air et absorbe de l'humidité, puis elle est blutée, conservée en silos et ensachée. Ce ciment atteint sa dureté maximale après quelques jours. Les ciments prompts ont été fabriqués depuis la fin du XVIIIème siècle en Grande Bretagne, en Champagne, en Bourgogne et dans la région de Grenoble. Longtemps utilisés pour réaliser des moulages au gabarit, fabriquer des pierres factices coulées, ces liants sont encore utilisés comme ciment à sceller, comme adjuvant naturel dans les enduits de chaux, pour les travaux maritimes et la fabrication de moulages d'art, surtout dans les Alpes et l'Italie du nord (prompt de la Pérelle et de la Porte de France de la société Vicat, dernier producteur.

3.6 – Evolution des bétons-perspectives d'avenir :

Les recherches actuellement poursuivies concernent principalement la durabilité des bétons, la relation entre les propriétés essentielles (maniabilité, résistance en compression, durabilité) La formulation des bétons modernes évolue dans deux directions privilégiées: l'optimisation des bétons classiques de structure et la recherche de bétons spéciaux comprenant : les bétons à hautes performances, les bétons autoplaçants, les bétons compacts pour la préfabrication, les bétons projetés, les bétons légers, les bétons de fibres métalliques. Une étude plus exhaustive de ces produits ne manquerait pas d'intérêt, mais nous éloignerait trop de notre sujet.

4– Le Plâtre et son évolution au cours de l'histoire :

4.1– Matière première et Géologie :

La matière première utilisée pour la fabrication du plâtre est le gypse, sulfate de calcium dihydraté (CaSO4. 2 H2O). Comme les matières premières de cimenterie (calcaires et argiles), le gypse est un matériau de carrière et constitue le plus souvent des dépôts de surface. Il est largement répandu à la surface du globe. Si certains territoires en sont dépourvus, plus de 60 pays l'exploitent industriellement ; une vingtaine d'entre eux possèdent des gisements importants, notamment : les Etats Unis et le Canada, le Mexique, le Brésil et l'Argentine , l'Egypte, la République Sud-Africaine, l'Iran, l'Inde, la Chine. L'Europe est bien pourvue et en dehors de la France (2ème producteur mondial jusque dans les années 1970 ), plusieurs autres pays produisent de grandes quantités de gypse ( Espagne, Italie, Grande Bretagne, Allemagne, Autriche, Russie).

4.2– Transformation du gypse en plâtre :

L'obtention du plâtre résulte tout simplement de la déshydratation partielle du gypse à basse température (à partir de 140 °C.). La phase obtenue a pour composition CaSO4. ½ H2O d'où son nom de sulfate de calcium hémihydraté ou semihydraté. Il s'agit d'une phase dite "métastable" ce qui signifie qu'elle n'a pas d'existence du point de vue de la thermodynamique chimique, les seules phases stables du système sulfate de calcium-eau étant le gypse et l'anhydrite. Néanmoins, du point de vue de la cinétique, sa vitesse de transformation en anhydrite ou en gypse selon les conditions de température, de pression et d'humidité est suffisamment lente pour que lui soit laissée pratiquement une durée de vie qui peut être très longue.

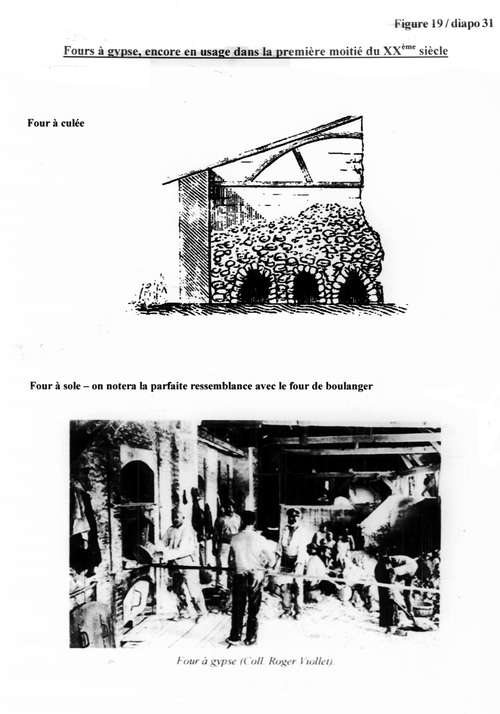

La facilité de la transformation et la simplicité des moyens thermiques à utiliser font que le plâtre a été fabriqué et mis en œuvre depuis l'antiquité. Un simple four à sole, éventuellement recouvert d'une voûte est suffisant. Il s'agit en fait d'un modèle simple de four à réverbère ou plus exactement d'un four de boulanger

qui existait déjà il y a 4000 ans et dont on a retrouvé des vestiges datant de 9000 ans. Ce matériel de cuisson a été utilisé en Europe jusqu'à la seconde guerre mondiale et existe encore dans certains pays (au Maroc, par exemple.)

A priori, la seule limite à l'utilisation du gypse est sa pureté. La proportion de 75% de CaSO4.2H2O dans la roche d'origine est considérée comme le minimum requis pour la fabrication du plâtre. D'autre part, les sels susceptibles de provoquer des fissurations ou l'apparition d'efflorescences doivent demeurer au dessous d'un seuil très faible. Ce sont surtout les sels solubles de sodium, de potassium et certains composés d'aluminium. Mais, les conditions de précipitation des sels contenus dans l'eau de mer rendent le plus souvent peu probable la coexistence du gypse et de proportions inacceptables des autres sels.

4.3– Les propriétés du plâtre qui ont assuré son succès de l'antiquité au XIXème siècle:

Le plâtre possède a priori un défaut majeur qui limite son emploi à des utilisations en milieu sec. Il se laisse facilement pénétrer par l'eau et perd alors une partie de sa résistance mécanique. De plus, il est soluble

dans l'eau dans la proportion de 2 g de gypse par litre d'eau. Ce n'est donc pas un liant hydraulique, même si certaines techniques relativement récentes (modes de cuisson particuliers, produits d'addition,…) permettent de ralentir considérablement l'action de l'eau et de formuler des plâtres dits hydrofugés.

Compte tenu de ce défaut fâcheux, on peut se demander pourquoi le plâtre a connu un tel succès au cours des siècles? C'est qu'outre un coût d'obtention bien modeste en comparaison de celui du ciment, il possède une maniabilité et des facilités de mise en œuvre remarquables. D'autre part, la "prise" et l'acquisition de résistances mécaniques importantes sont remarquablement rapides et constituent des avantages évidents dans la construction (réalisation de joints déjà connus en Egypte ancienne, enduits,…), mais également dans la confection d'objets moulés.

D'autre part, le plâtre est un isolant thermique remarquable. Il constitue une protection des structures des bâtiments contre l'incendie sans équivalent. C'est ainsi que depuis plusieurs siècles, des ordonnances royales ont fait obligation d'enduire de plâtre les charpentes et pans de bois des immeubles parisiens, évitant ainsi les incendies ravageurs, tels celui de 1666 qui détruisit les quatre cinquièmes de la capitale britannique.

4.4– Cuisson, conditionnement et mise en œuvre du plâtre des origines au début du XXème siècle.

On a vu que la transformation du gypse en plâtre ne présente que peu de contraintes chimiques. Pour cette raison, peu de recherches théoriques ont été entreprises pour préciser les caractéristiques physico-chimiques du système CaSO4 – H2O. Le premier travail important à cet égard celui de Lavoisier qui publia ses résultats dans deux mémoires datés de 1765 et 1968 (1) . L'illustre chimiste observa les phénomènes physiques accompagnant la cuisson du gypse et mit en évidence l'existence du sulfate de calcium hémihydraté, par extraction au cours du chauffage d'un quart de l'eau de constitution du minéral d'origine. Il constata aussi que l'hydratation du plâtre après gâchage reconstituait un gypse chimiquement analogue à la roche initiale, mais de constitution physique différente. La masse de plâtre pris est constituée d'un feutrage de fines aiguilles formant un matériau cohérent et résistant Mais ces résultats constituaient l'œuvre d'un précurseur et il fallut attendre la fin du XIXème siècle pour voir apparaître des travaux véritablement scientifiques sur le sujet. Pour la même raison, les procédés de cuisson ont peu évolué jusqu'à une période relativement récente. Au début du XXème siècle, on n'utilisait quasi exclusivement que le four à sole (four de boulanger (Figure19.2 ) pour la fabrication des plâtres fins destinés au coulage, au moulage et à la statuaire. Ces plâtres cuits lentement et aussi régulièrement que possible demandait à être gâchés avec peu d'eau et présentaient des résistances mécaniques relativement élevées. Les plâtres pour enduits étaient fabriqués quasi exclusivement dans des fours très simples, dits "fours à culée" (Figure19.1 ) consistant en un hangar couvert et partiellement ouvert sur les côtés, sous lequel on échafaudait un massif de blocs de gypse calibrés, au sein duquel on ménageait des voûtes garnies de fagots.

La cuisson durait plusieurs dizaines d'heures et la qualité des produits obtenus ne devait guère être régulière, mais suffisait, grâce au savoir faire (empirique) du cuiseur, pour les usages auxquels ces plâtres étaient destinés. Après cuisson, le plâtre était réduit en poudre fine au moyens de broyeurs de divers types. A la fin du XIXème siècle, il s'agissait surtout de broyeurs à meules , actionnés par des chevaux, en remplacement du battage manuel, plus ancien. Cette opération s'effectuait assez facilement et ne réclamait que peu d'énergie si on la compare au broyage du clinker de cimenterie. Le plâtre était ensuite stocké, puis conditionné en sacs ou en tonneaux avant d'être acheminé sur les chantiers. La mise en œuvre demandait ( et demande toujours) une grande expérience de la part du plâtrier. Pour la réalisation d'enduit, le plâtre gâché généralement avec un égal volume d'eau doit être utilisé durant les vingt minutes que dure la prise. Il faut tirer parti de l'épaississement progressif de la gâchée pour projeter la pâte sur le support (le gobetage), la répartir uniformément et la serrer (le talochage), la lisser et lui donner son aspect définitif(la finition).

4.5– Recherches scientifiques effectuées sur le système CaSO4 – H2O à partir de la fin du XIXème siècle

Quelques travaux ont été effectués par Le Chatelier vers 1890, mais il n'ont pas la portée des travaux effectués sur les chaux et les ciments. Beaucoup de progrès dans la connaissance du système sont dus aux travaux de L. Chassevent (1898-1968) (3) lui-même élève de Le Chatelier et qui consacra sa thèse de doctorat puis toute sa carrière à l'étude des plâtres. Il mit en évidence le fait que les conditions de la cuisson et la qualité finale des plâtres étaient fortement conditionnées par la teneur en vapeur d'eau de l'atmosphère de cuisson . Ces résultats furent le point de départ de nombreux perfectionnement des matériels de cuisson . Ils permirent également d'affiner les connaissances relatives aux propriétés des plâtre et d'adapter leurs performances aux usages recherchés. On remarqua notamment que le gâchage du plâtre requiert habituellement des quantités d'au très supérieures à celles nécessitées par la rehydratation en gypse. En conséquence, l'évaporation ultérieure de l'eau excédentaire génère des vides qui amoindrissent les propriétés finales du produit. L'un des objectifs des recherches modernes a donc été de réduire les quantités d'eau de gâchage, tout en conservant les propriétés de coulabilité des pâtes de plâtre. On a pu constater que la transformation du gypse en plâtre ne constitue pas seulement à apporter au produit la chaleur nécessaire à la déshydratation partielle du produit, mais encore que cet apport de calories ne devait pas nuire à la texture du produit fabriqué, dont dépendent les propriétés rhéologiques ( ou de remplissage de l'espace) que nous avons évoquées). A cet égard, le point de vue des ingénieurs de fabrication, soucieux de la rentabilité des procédés de cuisson et celui des ingénieurs de laboratoire, soucieux de la qualité ont mis beaucoup de temps à s'harmoniser. Beaucoup des travaux effectués et leurs conséquences techniques reposent , comme dans le cas des ciments , sur les progrès réalisés dans le domaine de la thermodynamique et de la cinétique chimique du système CaSO4 – H2O, progrès principalement dus aux travaux de K.K Kelley, J.C. Southard et C.T. Anderson (2)

Toutes ces démarches ont certes conduit à l'amélioration des diverses qualités d'hémihydrate, mais il a également été reconnu que la qualité des plâtres pour enduits pouvait être améliorée par l'adjonction de produits cuits à température notablement plus élevée (400 à 600 °C.) de manière à les deshydrater complètement et leur donner la composition de l'anhydrite. Ce sont les "surcuits". Chimiquement, ces produits ne diffèrent donc en rien de l'anhydrite naturelle, mais le fait qu'ils soient fraîchement préparés leur confère une réactivité bien plus importante. Ces anhydrites interviennent dans la formulation des plâtres d'enduits dans la proportion d'environ 30% et ont pour effet de renforcer les résistances mécaniques des enduits , qui ont tendance à fléchir lorsque l'hémihydrate est complètement hydraté, c'est-à-dire quelques heures après sa mis en place. Les enduits ainsi formulés voient ainsi leur résistance s'accroître régulièrement pendant plusieurs semaines.

Enfin, depuis les années 1970, d'autres recherches menées principalement par les laboratoires de la Société Lafarge, en collaboration avec l'Ecole des Mines de Saint-Etienne , ont permis de mettre en lumière le mécanisme de réaction de la transformation du gypse en plâtre, ce qui semble apporter pour l'instant un point d'arrêt à la connaissance physico-chimique de ce système .

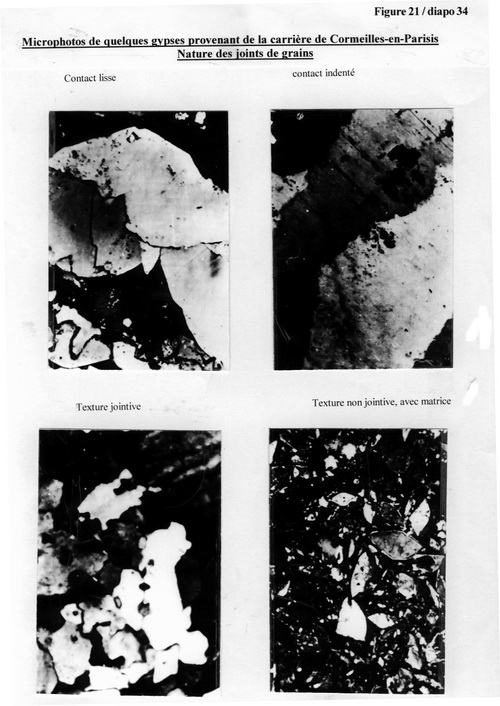

Il demeure cependant que la connaissance des gypses est encore loin de pouvoir préciser les relations entre propriétés de la matière première et les caractéristiques des plâtres. Une étude théorique a été entreprise à ce sujet de 1970 à 1973 par le laboratoire de recherche de la Société Lambert Industries ( 4). Elle portait principalement sur les gypses de la carrière de Cormeilles-en-Parisis et accessoirement sur ceux de la région de Vaujours. Le site de Cormeilles, exploité depuis plus de deux siècles et mondialement connu avait fait l'objet d'une étude géologique effectuée par R. Soyer en 1939. On y avait été reconnu quatre masses de gypse séparées par des marnes . La première masse, de 16,84 m. de puissance comportait 36 couches de textures différentes la deuxième masse de 16,19m. de puissance comportait 38 couches. Les troisième et quatrième masses, respectivement épaisses de 2,54 m. et de 0,30 m. étaient considérées comme peu intéressantes pour l'industrie plâtrière. Lors de la reprise de l'étude en 1970, les deux premières masses ont été largement échantillonnées, de manière à pouvoir effectuer de nombreux essais physico-chimiques et des essais decuisson en unité pilote. Les observations de Soyer ont été confirmées et des échantillons de chaque couche ont été prélevés. Il ne peut naturellement être question de rendre compte de la totalité des résultats de cette étude, mais il en résulte que l'examen de la texture des échantillons a mis en évidence des différences pétrographiques importantes portant sur la forme des grains constituant la roche ( grains arrondis ou anguleux, cristaux définis), sur les dimensions des grains et leur répartition granulométrique, sur la nature des joints ( Figures 20, 21) .

Ces différences ne sont pas étonnantes si l'on considère que les énormes gisements de gypse tertiaire de la région parisienne ont été en fait déposés d'abord en Lorraine à l'âge triasique, puis transportés jusqu'à leur point d'occurrence actuel . Les essais de broyabilité et de cuisson ont montré qu'il existe effectivement des corrélations entre les caractéristiques des gypses et celles des plâtres qui en sont issus. Ces résultats n'entraînent pas toujours de conséquences pratiques dans le cas de gisements hétérogènes car les gypses transformés représentent évidemment une moyenne des caractéristiques, comme c'est le cas à Cormeilles, mais dans le cas des gisements plus simples, il est ainsi possible de déterminer les défauts potentiels et les limites d'utilisation des gypses extraits.

4.6– Procédés modernes de cuisson des plâtres :

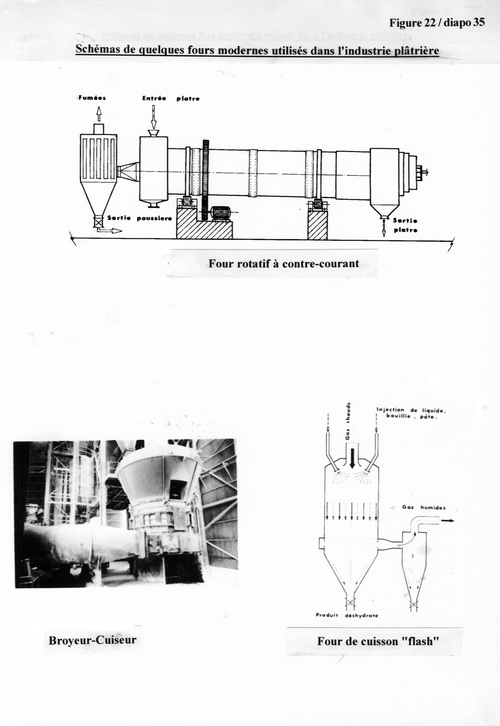

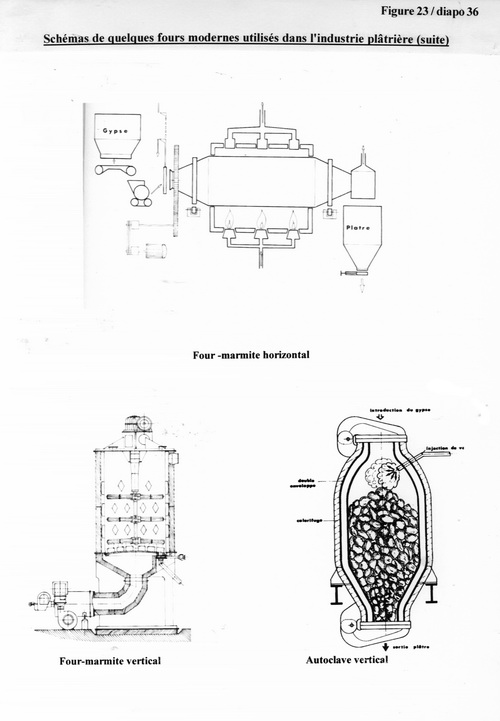

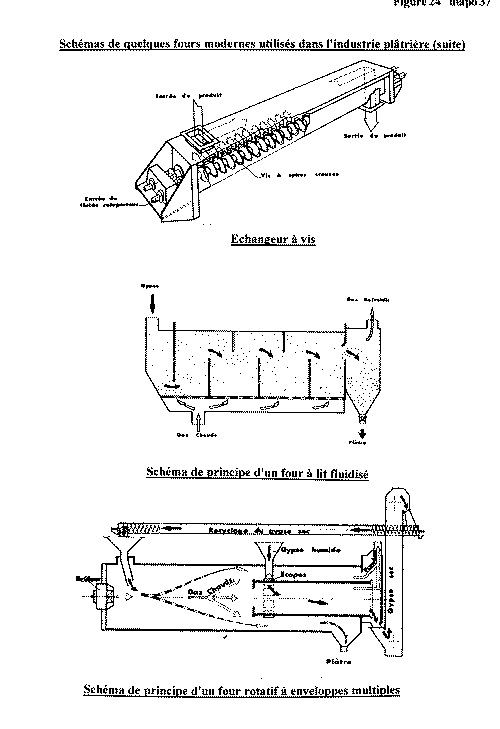

Au cours du dernier siècle et plus particulièrement depuis la fin de la seconde guerre mondiale, le nombreuses méthodes de cuisson ont été développées pour résoudre le problème de la qualité des plâtre, qui repose sur des critères physiques, alors que la qualité de ciments repose sur des critères essentiellement chimiques. Les Figures 22, 23, 24 ) montrent quelques-uns des procédés utilisés depuis une cinquantaine d'années par l'industrie plâtrière. On y trouve aussi bien des appareils discontinus cuisant par "charge" que des fours à alimentation continue.

On trouve aussi des fours à chauffage direct et à chauffage indirect. Il serait difficile d'entrer dans le détail de tous ces procédés, mais il n'est pas rare u'une seule plâtrière utilise six ou huit modèles de fours, en général de capacité faible ou moyenne, tandis qu'une cimenterie ne comporte généralement qu'un seul four de grande capacité. Une mention particulière doit être accordée aux procédés de cuisson à l'autoclave qui s'effectuent en atmosphère de vapeur d'eau saturante, sous des pressions de 2 à 7 bars et fournissent une autre variété d' hémihydrate, dit hémihydrate alpha. Celle-ci est particulièrement compacte et peut être gâchée ave la quantité d'eau juste nécessaire à la reconstitution du gypse, donc sans vides . Les plâtres issus de ces procédés sont évidemment réservés à des usages spéciaux exigeant des résistances très élevées ( moules, art dentaire, statuaire,…).

Des procédés de cuisson en solutions salines ont également été développés, mais ils intéressent peu l'industrie plâtrière et relèvent plutôt de l'industrie chimique, notamment pour la cuisson des gypses résiduaires, notamment des phosphogypses issus de la fabrication de l'acide phosphorique à partir des apatites. Mais ces produits dont l'usage avait été envisagé pour l'obtention de produits préfabriqués, n'ont guère remporté de succès, car ils contiennent de nombreuses impuretés génantes, y compris des composés radioactifs.

4.7– Les plâtres modernes :

Depuis une quarantaine d'années également , les qualités de plâtres se sont diversifiées, soit pour permettre l'utilisation d'une main d'œuvre moins qualifiée qu'elle ne l'était autrefois, soit pour répondre à des besoins particuliers du marché. Les enduits manuels traditionnels sont naturellement toujours employés, mais on trouve aussi :

- des plâtres pour enduits de très haute dureté, se gâchant avec de faibles quantités d'eau, permettant de réaliser des enduits capables de supporter des chocs accidentels sans se dégrader fortement.

- des plâtres retardés, comportant des additions chimiques permettant l'utilisation de la gâchée pendant des périodes bien plus longues

- des plâtres à projeter, mis en œuvre au moyen de machines assurant le gâchage et la mise en place du produit par un système de projection pneumatique.

- des plâtres de protection anti-incendie, dont le pouvoir naturellement protecteur est renforcé par l'adjonction de charges inertes, généralement exfoliées ou expansées, du type perlite, vermiculite, éventuellement fibres de roche. Ces produits ont été rapidement adaptés à la projection mécanique.

4.8– Les produits préfabriqués en plâtre et les plâtres de moulage :

De nos jours , la quantité de plâtre employé pour la réalisation d'enduits manuels ou projetés a diminué et a été progressivement remplacée par les produits de préfabrication qui privilégient des procédés de fabrication et de manutention mécaniques souvent très automatisés. Les plâtres utilisés ne présentent pas de caractéristiques particulières. Il leur suffit de présenter une prise et un durcissement

relativement rapide et leurs propriétés de coulabilité les rend particulièrement aptes à ce genre d'utilisation. Il existe un très grand nombre de produits de préfabrication, notamment :

- les carreaux de plâtre, pleins ou évidés, assemblés par tenons et mortaises, à raison de 3 ou 4 au mètre carré, leur épaisseur variant de 4 à 15 cm, les épaisseurs les plus courantes étant 5, 6 et 7 cm. L'assemblage s'effectue au moyen de colle spéciale à base de plâtre.

- les plaques de parement pour revêtements de murs et plafonds, généralement d'épaisseur 12 ou 15 mm., de hauteur jusqu'à 3600 mm. Et de largeur jusqu'à 1200 mm. Elles sont constituées d'un cœur de plâtre enrobé à la fabrication de feuilles de carton spécial.

- les panneaux de hauteur d'étage constitués de deux plaques de parement, enrobant éventuellement un autre matériau isolant (réseau de carton, par exemple)

- On trouve également des éléments pour plafonds à joints ou sans joints apparents, des carreaux expansés, à enduire, etc .

Aux matériaux préfabriqués s'apparentent aussi les plaques de "staff", produit ancien destiné à réaliser des doublages isolants et de décoration. Ces plaques minces sont constituées de plâtre de haute qualité et résistant, armé de fibres de sisal. Elles sont souvent utilisées pour établir de faux plafonds. Dans ce cas, les plaques sont suspendues à la hauteur convenable par des suspentes de sisal enrobées de plâtre. La mise en place de ce matériau demande un savoir faire bien supérieur à celui que réclame la mise en œuvre des éléments préfabriqués modernes, qui ont remplacé le staff dans la plupart des cas.

Les plâtres de moulage concernent plusieurs utilisation particulières dont certaines sont importantes :

- Les plâtres pour stuc; Il s'agit là encore d'une utilisation traditionnelle.. Le artisans stucateurs réalisent des éléments préfabriqués ou exécutés sur place des motifs décoratifs ( colonnes, corniches,etc) en plâtre dur, souvent teinté et éventuellement armé de fibre. Le plâtre est gâché avec peu d'eau et additionné de colles organiques ou synthétiques de manière à lui conférer le maximum de dureté.

- Les plâtres pour l'industrie céramique:

Il s'agit là d'une utilisation très importante. Les pièces de faïence, porcelaine, céramique sanitaire, grès, etc. sont souvent obtenues par la technique du coulage en barbotine. Un mélange liquide d'eau et d'argile est coulé dans un moule en plâtre poreux. U ne partie de l'eau de la barbotine est absorbée par le moule et une épaisseur de quelques millimètres de barbotine essorée se dépose au contact du moule. L'excès de barbotine est alors vidangé. Le "tesson" d'argile crue se dessèche partiellement en prenant un retrait qui le sépare du moule. Le tesson démoulé est suffisamment résistant pour tenir sous son propre poids. Le séchage, l'émaillage et la cuisson donneront ensuite la pièce définitive.

Le plâtre utilisé est très semblable au plâtre pour staff. Il est gâché avec peu d'eau , les moules obtenus sont très poreux et leur résistance mécanique permet de nombreuses manipulations sans dégradation. Le plâtre doit être très régulier et présenter la même fluidité à taux de gâchage constant. D'autres plâtres présentant des caractéristiques spécifiques sont destinés à la fabrication de "mères de moules", de moules pour pièces tournées, de moules pour pressage.

- Les plâtres pour fonderie utilisés pour confectionner les moules mères des empreintes pour les sables de coulage, soit pour servir de liant aux sables et chamottes. Il existe également des plâtres plus élaborés destinés au coulage des pièces d'orfèvrerie obtenues par le procédé de la cire perdue. Ces plâtres, qui doivent supporter des températures de 700°C. prennent du retrait et tendent à se fissurer. Il est donc nécessaire de les mélanger à des charges siliceuses qui se dilatent à haute température.

- Les plâtres pour l'art dentaire.

Les plâtres pour bandes plâtrées, lesquelles permettent d'immobiliser en quelques minutes un membre fracturé.

6- Economie des plâtres :

La physionomie de l'industrie plâtrière mondiale a considérablement évolué depuis 1970, pour trois raisons essentielles :

- Beaucoup de pays ont considérablement augmenté leur production pour répondre au développement de la construction et a l'essor de la préfabrication. C'est le cas , de l'Australie, de la Chine, de l'Iran, du Japon, du Mexique, de l'Espagne, de la Thaïlande. La France qui était en 1970 le deuxième producteur de gypse après les Etats-Unis n'occupait plus en 2003 que la onzième place .

- Une meilleure connaissance du système CaSO4 – H2O a permis de développer des procédés de fabrication plus performants et moins onéreux.

- La fabrication des plâtres pour enduits a considérablement diminué au profit des éléments préfabriqués.

- La structure des sociétés spécialisées depuis longtemps dans l'industrie plâtrière s'est profondément modifiée. La plupart de ces sociétés se sont regroupées ou au moins se sont restructurées, certaines ont disparu.

On notera que les investissements nécessaires à l'implantation ou à la rénovation d'une usine de fabrication de plâtre sont très inférieurs à ceux que réclame l'implantation d'une cimenterie (un four à plâtre ne représente que 10% du coût d'un four à ciment. De même, les coûts de la préparation des crus et du broyage ne sont pas du même ordre de grandeur.

7 – Conclusions :

L'évolution dans le temps des ciments et des plâtre, tant au point de vue de leur fabrication que des conditions de leur utilisation, rend l'exposé de leur histoire particulièrement complexe Il est évident que beaucoup de détails ont du être passés sous silence, pour que les notions essentielles puissent être présentées clairement . c'est pour cette raison que nous avons cru utile d'accompagner cet exposé d'un résumé étoffé et de figures assez nombreuses pour illustrer notre propos Tel qu'il se présente , cet exposé résume cependant les principales étapes d'une évolution dont il existe peu d'exemples dans l'histoire de l'activité humaine.

8– Orientation bibliographique :

Références à caractère général :

Pour les ciments : M. Papadakis et M. Venuat – Industrie de la chaux, des ciments et du plâtre – Dunod – 1970

Pour les bétons : Construire en béton – Presses de l'Ecole nationale des Ponts et Chaussées – 2002

Pour les plâtres : Les Plâtres : physico-chimie, fabrication, emplois - Syndicat national des Industries du Plâtre – Eyrolles – 1982

Ouvrages et articles spécialisés :

1 – A. L . Lavoisier – Mémoires sur le gypse – présentés à l'Académie royale des Sciences le 17 février 1765 et le 19 mars 1966.

2 – K.K. Kelley; J.-C. Southard; C.T. Anderson – Thermodynamic propertiesof gypsum and its dehydratation product . Technical paper n° 625 .- US Bureau of mines – 1941.

3 -L. Chassevent - Recherches sur le sulfate de calcium – Thèse Paris (1927)

4 - B. Lelong et coll - Etude des propriétés de la roche gypseuse : Influence de l'origine des gypses sur les propriétés finales des plâtres . ( 1973 et 1983) – Résultats non publiés

Annexe

Définition de quelques termes spécifiques

Matériaux de mine : matières minérales inscrites sur une liste établie par le code minier et comportant les minerais métalliques et quelques autres minéraux ( soufre, fluorine, …) Les matières minérales ne figurant pas sur cette liste sont dits "matériaux de carrière.

Pouzzolanes : ( de Pouzzoles, ville d'Italie) : roches volcaniques poreuses ou cendres volcaniques (cinérites) pouvant se combiner à la chaux et utilisées pour cette raison dans la fabrication des ciments et des mortiers.

Hydraulicité : capacité d'un liant de construction à faire prise et à durcir sous l'eau.

Septarias : nodules, le plus souvent de calcaire marneux, développés dans des couches argileuses ( du jurassique notamment) montrant dans leur sein des fentes de retrait comblées de cristaux de minéraux divers (calcite, dolomite, cérusite, quartz, gypse,…).

Clinkérisation : dernière étape de la cuisson des ciment, consistant à faire réagir la chaux fraîchement décarbonatée avec les composés siliceux et alumineux des argiles. Cette étape est conduite jusqu'à la fusion pâteuse du mélange ( 1350 à 1450 °C), suivie d'une trempe.

Cyclones : appareils industriels, de forme conique ou cylindro-conique, dans lesquels de la matière solide pulvérulente circule ( généralement de haut en bas), à contre courant d'un courant gazeux Ces appareils sont très utilisés pour le classement granulométrique des solides, l'entraînement des partuicules les plus fines étant lié à la vitesse des gaz. Dans l'industrie cimentière, ces appareils sont utilisés pour sécher la matière crue, en mettant à profit le mélange intime de la poudre et des gaz. Il faut alors que la vitesse des gaz soit suffisamment réduite pour éviter l'entraînement des particules solides les plus fines.

Moulage au gabarit: procédé utilisant une forme mince en acier découpé au profil recherché et permettant de contrôler la régularité d'un motif longitudinal (corniche, par exemple).

Phase métastable : ce terme désigne une phase qui n'a pas atteint son point d'équilibre et n'a donc pas d'existence propre du point de vue de la thermodynamique chimique. Une telle phase ne peut apparaître concrètement qu'à cause de la lenteur de sa transformation en l'une des phases stables du système considéré.

Mère de moule : contre-moule, réalisé en plâtre résistant et comportant souvent plusieurs pièces assemblées, destiné à la fabrication par coulage d'une série de moules identiques utilisés pour le coulage de pièces céramiques, de pièces de fonderies, d'objets d'orfèvrerie,…